Forschung und Entwicklung

Hohlleiterkühlung von Generatoren in der Windkraft

Verringerung der Turmkopfmassen durch Integralbauweise und Verwendung von Leichtbauwerkstoffen

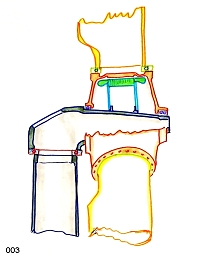

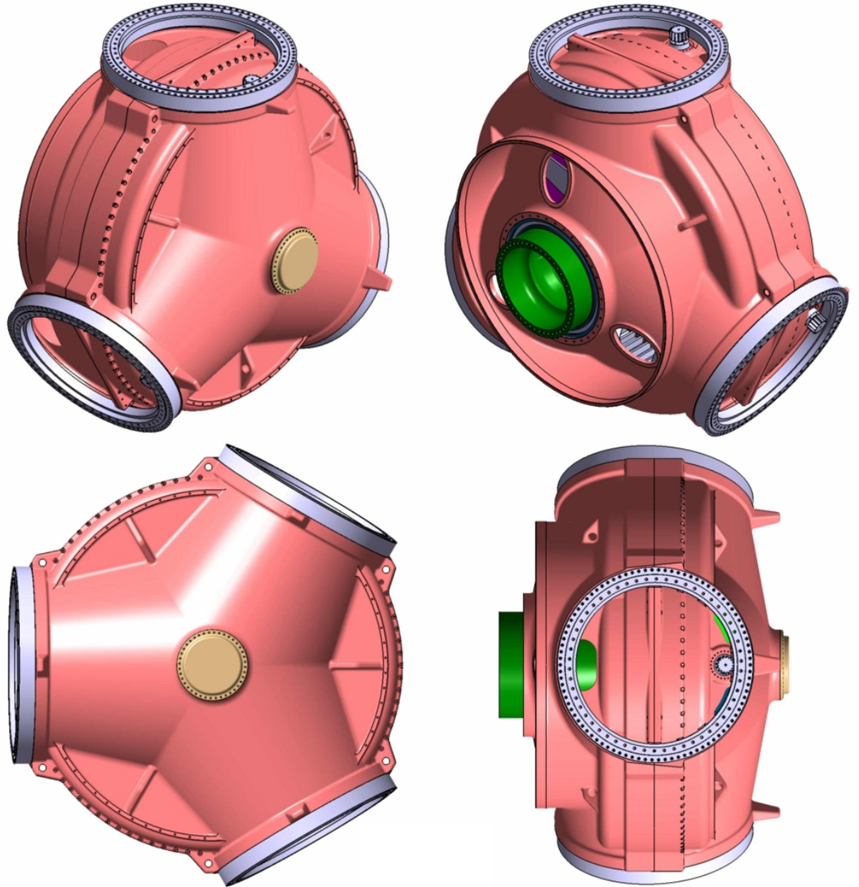

Ein seit jeher relevantes Themengebiet ist die Reduktion der Turmkopfmasse, da sie für einen Großteil der Strukturkosten verantwortlich ist. Neben den üblichen Methoden zur Massenverringerung im Generatoren- und Strukturbereich forschen wir seit einiger Zeit in Richtung der Erhöhung des Leichtbauanteiles in Windkraftanlagen. Im Gegensatz zu den heute den Markt dominierenden Anlagen sowohl im Getriebe- als auch im getriebelosen Sektor beschreiten wir hier den Weg einer erhöhten Integralbauweise, bei welcher Generator und Rotornabe zu einem Teil verschmelzen. Diese Bauweise ist zumindest teilweise bereits in das Projekt NEW82 eingeflossen.

Ein seit jeher relevantes Themengebiet ist die Reduktion der Turmkopfmasse, da sie für einen Großteil der Strukturkosten verantwortlich ist. Neben den üblichen Methoden zur Massenverringerung im Generatoren- und Strukturbereich forschen wir seit einiger Zeit in Richtung der Erhöhung des Leichtbauanteiles in Windkraftanlagen. Im Gegensatz zu den heute den Markt dominierenden Anlagen sowohl im Getriebe- als auch im getriebelosen Sektor beschreiten wir hier den Weg einer erhöhten Integralbauweise, bei welcher Generator und Rotornabe zu einem Teil verschmelzen. Diese Bauweise ist zumindest teilweise bereits in das Projekt NEW82 eingeflossen. Weiterhin wird in neueren Studien die Verwendbarkeit von Leichtbaumaterialien

Spezialisierte Lösungen für Serienfertigung

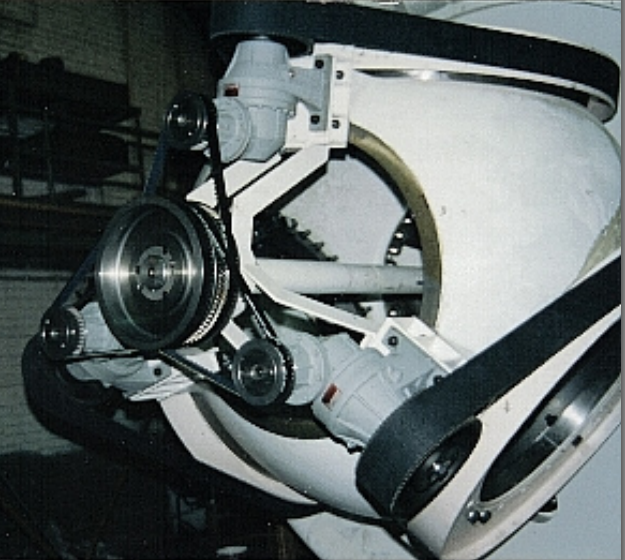

Alternative Lösungsansätze zur Rotorblattverstellung

Die Rotorblattverstellung ist eines der wichtigsten aber auch wartungsintensivsten Systeme an Bord einer modernen Windenergieanlage.

Die Rotorblattverstellung ist eines der wichtigsten aber auch wartungsintensivsten Systeme an Bord einer modernen Windenergieanlage.Alternative Lösungen zur Windnachführung

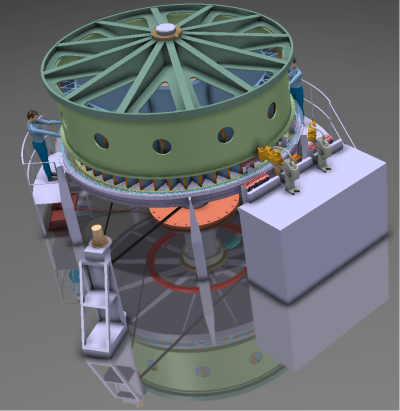

Auch der Stand der Technik bei Windrichtungsnachführungssystemen ist der eines eher wartungsintensiven denn wartungsarmen Systems. Aus diesem Grund forschen und entwickeln wir ebenfalls an einer alternativen Antriebslösung im Azimutbereich, die ohne eine konventionelle Vierpunktlagerung mit hydraulischer Fixierung arbeitet. Auch hier versprechen wir uns wesentliche Verbesserungen im Hinblick auf eine verringerte Wartungsintensität, eine vereinfachte Systemarchitektur und dadurch eine höhere Ökonomie des Systems.

Auch der Stand der Technik bei Windrichtungsnachführungssystemen ist der eines eher wartungsintensiven denn wartungsarmen Systems. Aus diesem Grund forschen und entwickeln wir ebenfalls an einer alternativen Antriebslösung im Azimutbereich, die ohne eine konventionelle Vierpunktlagerung mit hydraulischer Fixierung arbeitet. Auch hier versprechen wir uns wesentliche Verbesserungen im Hinblick auf eine verringerte Wartungsintensität, eine vereinfachte Systemarchitektur und dadurch eine höhere Ökonomie des Systems.

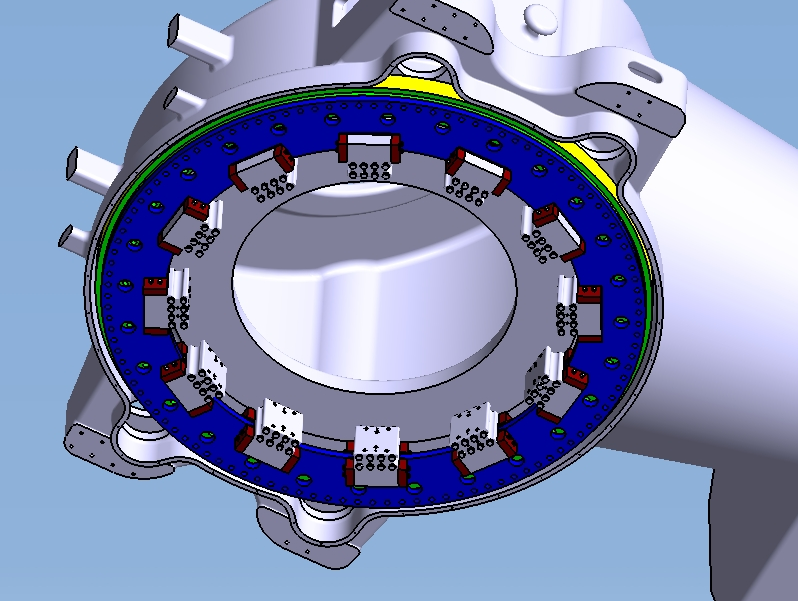

Automatisierte Fertigungsanlage für Stator Eisenpakete

Der Eisenkern (Statorblechpaket) einer elektrischen Maschine besteht aus mehreren Lagen eines beschichteten Elektrobleches. Durch die Lagen werden die Wirbelströme und die Verluste im Betrieb des Generators minimiert. Aus Gründen der Handhabbarkeit werden die Lagen der Bleche bei der Produktion von Generatoren mit großen Durchmessern in Ringsegmente unterteilt. Dadurch entsteht ein hoher Arbeitsaufwand und man benötigt über 100 Arbeitsstunden zur Herstellung des Eisenkerns.

Der Eisenkern (Statorblechpaket) einer elektrischen Maschine besteht aus mehreren Lagen eines beschichteten Elektrobleches. Durch die Lagen werden die Wirbelströme und die Verluste im Betrieb des Generators minimiert. Aus Gründen der Handhabbarkeit werden die Lagen der Bleche bei der Produktion von Generatoren mit großen Durchmessern in Ringsegmente unterteilt. Dadurch entsteht ein hoher Arbeitsaufwand und man benötigt über 100 Arbeitsstunden zur Herstellung des Eisenkerns.

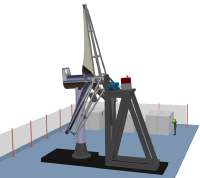

Konzept zur elektrischen und mechanischen Prüfung von Windkraftanlagen

Windenergieanlagen sind während der ganzen Lebensdauer Wechsellasten ausgesetzt. Sie müssen 10e9 Lastwechsel aushalten. Deswegen ist eine Lebensdauervorhersage ganz wichtig. Reine Simulation kann offenbar diese Anforderung nicht mehr erfüllen, so ist ein realer Test auf Fatigue heutzutage in den Vordergrund gerückt. Die bestehenden Prüfstände oder Prüfstandkonzepte sind meistens kostenintensiv, weil die Windnachbildung meistens von hydraulischen Antrieben mit hoher Frequenz aufgebracht werden muss.

Windenergieanlagen sind während der ganzen Lebensdauer Wechsellasten ausgesetzt. Sie müssen 10e9 Lastwechsel aushalten. Deswegen ist eine Lebensdauervorhersage ganz wichtig. Reine Simulation kann offenbar diese Anforderung nicht mehr erfüllen, so ist ein realer Test auf Fatigue heutzutage in den Vordergrund gerückt. Die bestehenden Prüfstände oder Prüfstandkonzepte sind meistens kostenintensiv, weil die Windnachbildung meistens von hydraulischen Antrieben mit hoher Frequenz aufgebracht werden muss.

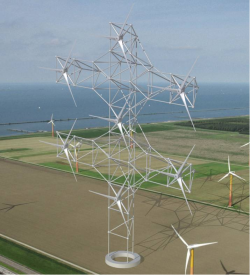

Machbarkeitsstudie für eine Multi-Rotor-Windenergieanlage

Verschiedene Anlagenhersteller arbeiten bereits an gigantischen Prototypen mit Rotordurchmessern über 145 bis 164 m und Nennleistungen von 7 bis 10 MW. Dieses kontinuierliche Größenwachstum wird von der INNOWIND Forschungsgesellschaft mbH in Frage gestellt. Ausgehend von den theoretischen Grundlagen wird gezeigt, dass mit dem Größenwachstum die Massen und damit die Kosten der Anlagen schneller steigen als der Energieertrag. Daher wird eine Multiturbine erarbeitet, d.h. ein Windkraftwerk mit mehreren Rotoren auf einem Turm.

Verschiedene Anlagenhersteller arbeiten bereits an gigantischen Prototypen mit Rotordurchmessern über 145 bis 164 m und Nennleistungen von 7 bis 10 MW. Dieses kontinuierliche Größenwachstum wird von der INNOWIND Forschungsgesellschaft mbH in Frage gestellt. Ausgehend von den theoretischen Grundlagen wird gezeigt, dass mit dem Größenwachstum die Massen und damit die Kosten der Anlagen schneller steigen als der Energieertrag. Daher wird eine Multiturbine erarbeitet, d.h. ein Windkraftwerk mit mehreren Rotoren auf einem Turm.